|

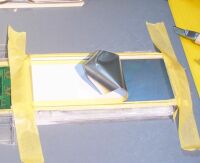

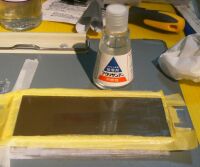

まず、開いた液晶部を専用台の上に固定します。

この専用台は、液晶の加工中に液晶のフレキ部に無用な力が加わらないようにすることを目的にしています。

つまり、そうっと開いて、そのまま閉じただけのストレス以外を与えなければ、フレキ部が損傷することは無いわけです。

したがって、この台以外にも、いろいろな固定方法が考えられると思います。

一つの参考にしてください。

黄色く見えるものは、固定用のマスキングテープ です。

ゼブラゴムは外さずに、ガラス側に残したままマスキングしてしまう方が、あとで楽です。 |

|

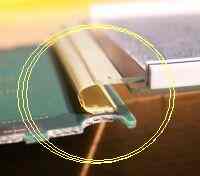

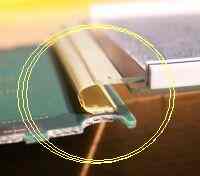

フレキを痛めない「こつ」は、液晶ガラス部(右側)の方を少し高くさせ、フレキ部を横から見てU字型に曲がるように固定することです。

そうすると、損傷しません。

V字型になるような曲げを少しでも与えると、損傷します。

|

|

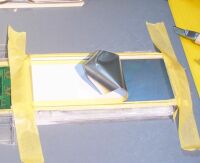

次に反射板を剥がします。

この反射板は紙のように薄いので、カッターの刃などで隅を少し剥がし、剥がれた端を爪など(カッティングプライヤーが良好です)でつまみながら全体を剥がしてゆきます。

このときに、急いでむしりとると、ガラス部に過剰なストレスがかかり割れます。

(マスキングテープ

は、反射紙(白く見える部分)の周囲にカッターを入れて切っています。 したがって、反射紙を剥がすと、ゼブラゴムを押さえる部分のマスキングテープ

は残ります。 カッターを入れても、反射紙の枠の下はガラス素材ですので液晶に傷が付くことはありません。

注:反射紙自体の下は、プラスティック素材の偏光板ですので、カッターで傷がつきます。 2007.01.23追加) |

|

反射紙は、ゆっくりはがせば、無理な力は不要です。

寒いときは暖めた方が無理がないでしょう。 |

|

反射板(反射紙)は液晶裏(偏光板の上)に密着されていましたが、これを剥がした後には粘着材(剤)層が残ります。

密度の高い糊状ですので、なかなか剥がせません。

セロテープを密着させて剥がすような情報がありますが、私の場合、この方法では全く剥がせませんでした。

それでいろいろ溶剤を試し、写真のような剥離剤が良好であることを見出しました。 (ホルベイン社 ネオ ホルベックス 塗膜剥離剤)

これは乾燥した油絵の具を溶かすための溶剤であり、画材店などでも入手できます。

他にも色々な溶剤で取ることが可能だと思います。

|

|

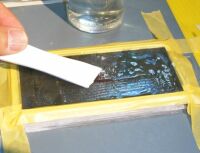

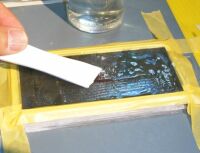

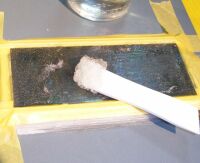

剥離剤を粘着材の上全体に塗ります。

数分すると硬かった粘着材が、うそのように柔らかくなります。

剥離剤の成分は二塩化メチレン(ジクロロメタン)をゲル状にしたもので、ほとんど臭いませんので作業性良好です。

ただしジクロロメタンは、過去には麻酔にも使われたこともあるようですので、換気は十分にした方が良いです。

ここでは、プラスティック製のヘラを使います。(木製でも良いでしょう) |

|

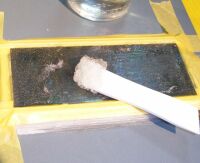

2〜3分待って、やわらかくなった粘着材を集めます。

硬いと感じられる部分には、再度剥離剤を垂らします。 |

|

まるでゼリーか、カタクリ粉をこねたかのように、粘着材が集まります。

|

|

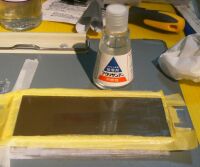

粘着材が大まかに取れたところで、仕上げに入ります。

写真のアクリルサンデー

(登録商標)は、本来アクリル用接着剤ですが、この成分が二塩化メチレン(ジクロロメタン)ということで、剥離剤と同じです。

このため、ティッシュに含ませて液晶面を拭くと、剥離剤と粘着材が混ざり合った物質を綺麗にふきとることができます。 |

|

まるで鏡面のように綺麗にふき取れます。

アクリルサンデー

の成分は揮発してしまいますので、後には何も残りません。

また、液晶部の偏向板も溶けません。

隅は綿棒などで拭くと良好です。

ここまで綺麗にしておかないと、表面からふき残りが見えてしまうことになります。

この仕上げは、少し神経質になって時間をかけましょう。

それでも作業時間は、剥離剤をたらしてから、15分くらいでしょうか。

ゼブラゴムを外したほうが作業が楽なのですが、組み立てた後で、なかなか表示が綺麗にでないことがありました。

おそらく溶けた粘着材の一部が電極に付着したためではないかと思います。

それで、ゼブラゴムは外さずに作業したほうが、結果が良いです。 |

|

|

|

|

|

綺麗になった液晶部を、仮に戻して、通電させてみます。

透明なので、表示がほとんど見えないほどになります。

背面に白い紙を入れると表示されていることがわかります。

まだ、金枠で固定していないので、指で押さえた部分しか表示されません。

横線がなければ、ほぼ成功です。 |

組立て

EL挿入

液晶筐体部の組立て バックライト改造トップページ

|

|

糊を剥がす方法として、溶剤を使用しましたが、指でこすってゆくことで取れるものもありました。

(S/N 94****)

おそらく製造から年数が浅く、粘着層が硬化していないためと思われます。

ただし相当に時間がかかり、また傷を付けやすいという問題があります。

(追加2007.04.22) |

|