hp200LXのヒンジは、右側一点のみで液晶を支える構造のため、長年の使用で割れ(首折れ)が入ってくる持病があります。

これを補修して延命させるわけですが、今度は補修した部分以外のところから割れが発生してきました。

ヒンジ調整が上手に行き、最小の保持力が持続すれば、再発しないのですが、使用頻度等によって保持力が変化(強く硬くなる)してしまうことがあります。

そうすると、修理した部分以外の弱い部分に応力が集中してしまうのでしょう。

|

|

|

|

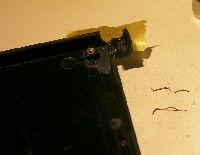

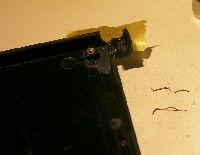

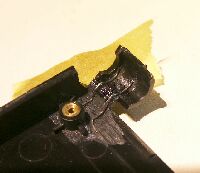

これが、割れの再発例です。

前回の修理跡が近くに見えます。(写真左)

右の写真は、別の例であり、ヒンジキャップを取った中に割れがあります。

これは内面で補強していたものです。 |

|

|

|

そこで、再発した割れの部分を含む、広範囲の補強を考えます。

これは、首折れを補修していたものが、1年半程度の使用で、上記同様、別の部分に割れが入り、さらには首分離に至ったものの改良型補修例です。(上の写真とは別の個体) |

|

|

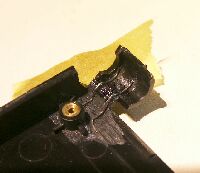

改良型は、前回の補強部を取り除き、新たに軸部を含めて広範囲に金属線(ピアノ線)を補強剤として挿入するものです。

補強線を入れる部分は、彫刻刀により溝を入れています。 |

|

|

何回かに分けて、プラリペアを盛ってゆきます。 |

|

|

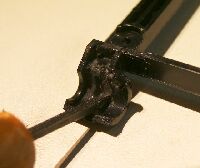

首分離ですので、液晶の前面枠部のヒンジも同様に軸筒内面にまで伸ばした補強線により補修します。

写真右は、補修完了後です。 |

|

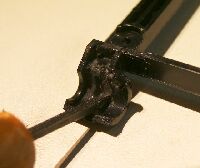

軸部にまで補強線が入るので、スプリングが入る空洞が小さくなる恐れがあります。

このため、仮に組んで空洞の内面を確認し、突起部は削ります。 |

|

|

|

|

この際、ヒンジ補強部の反対側(裏面)も補強します。 |

|

この補強によって、ヒンジキャップが挿入できなくなるので、ヒンジキャップを削り(トリム)ます。 |

|

|

これが、首分離した部分の、補強再修理後です。

この後ヒンジの調整を慎重に行います。

(一度調整し、1日放置したのちの保持力を再確認します。 多くは保持力が高く(硬く)なってしまうので、調整し直しになります。)

2009.01.11 |

|

|

【新たな修理法】

|

|

この写真は、上の経験や、別の割れの例を元に潜在的な割れを確かめようと、力を加えたところ、簡単に割れて分離してしまった別の個体のヒンジ部です。

機能にも外観上にも、全く異常が無かったものですが、わずかな曲げにも耐えれないほどに劣化(硬化あるいは内在した割れ)があったようです。

|

|

ほかにも、当方での修理後わずかな期間で割れが入った例がありました。

こうなると、右側ヒンジ部の広範囲にわたってプラスティック(ABS樹脂)の分子レベルでの劣化(ヒンジの開け閉めに伴う繰り返し応力および経年による脆弱化)があると考えざるを得ません。

そこで、修理(不具合の無い個体の補強を含む)の際には、ヒンジ筒部内面から、上面の上部にわたって、長めのピアノ線(金属補強線

0.3mm)を入れることにいたします。

ピアノ線を入れる部分には、溝を入れ、板厚の中心付近を通るようにします。

すなわち、挿入後に補強跡が突起無く、平面的に仕上がるようにします。

(プラリペアが、溝内で硬化するようにする)

そうしないと、液晶を入れた際に、液晶裏面のLSI部分が突起(ピアノ線を入れてできた凸部)に触れて無用な応力を生じてしまいます。

今後新たな修理法に変わるかもしれませんが、当面この方法で補修、補強してゆきます。

(2009.03.16) |

|

プラリペアを盛ったところ。

(別の個体例です。)

(2009.03.24)

|

|

溝の作成には1.0mm(1ミリ)の彫刻刀(丸刀)が良好です。

(2009.04.05)

|

|

WIRE挿入の流れ |

|

|

|

|